より軽くてより安全な

クルマを作るために。

ユニプレスの

"トータルプレスエンジニアリング"

トータルプレスエンジニアリング

自動車部品を製造するためには、お客様の要望を満足する製品構造・性能を提案する"製品技術"、部品を作るための金型・設備を設計開発して用意する"生産技術"、部品を実際に生産する"量産するための技術"、この3つの技術が必要です。

この3つの技術を車体プレス、精密プレス、樹脂プレスの3つの事業全てで備えているのがユニプレスです。

ユニプレスはクルマに求められる性能が高度化するのに伴い、独自の生産システム"UPS活動"を通じて3つの技術を3つの事業で日々磨いてきました。

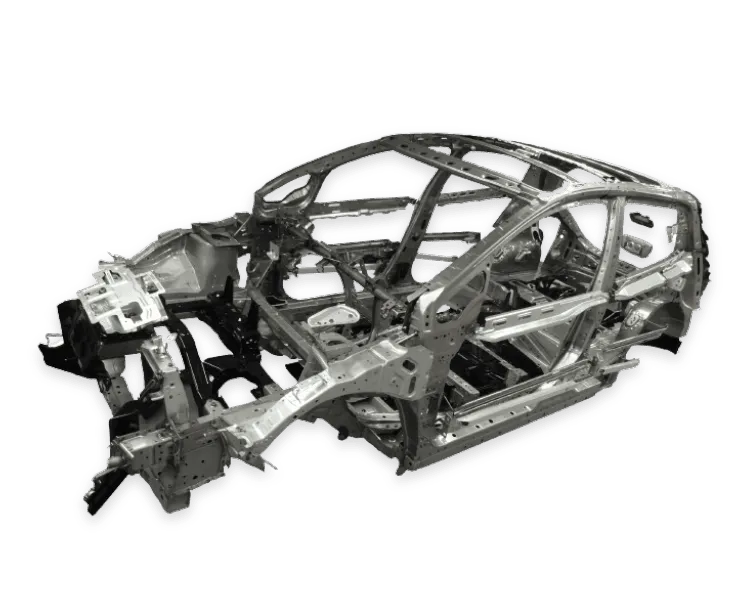

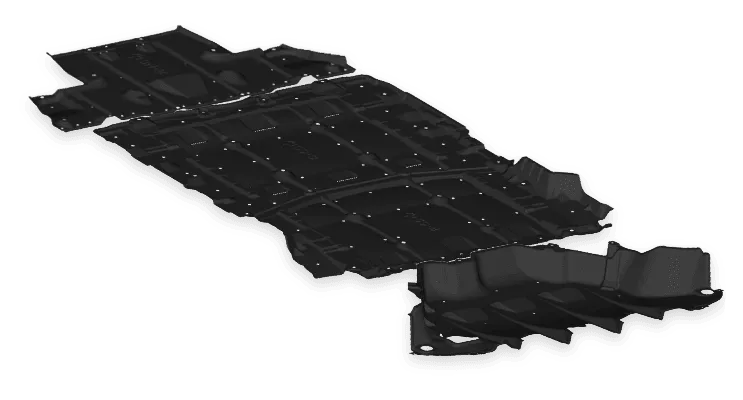

ユニプレスが製造している車体骨格の軽量化はクルマ全体の軽量化に大きく貢献し、その分、電費・燃費を向上させることができます。

また、車体骨格は衝突時に乗員を守る役割を担っており、車体骨格の構造はクルマの安全性能に直結します。

全ての技術はより軽くてより

安全なクルマを作るために。

これがユニプレスの

"トータルプレスエンジニアリング"です。

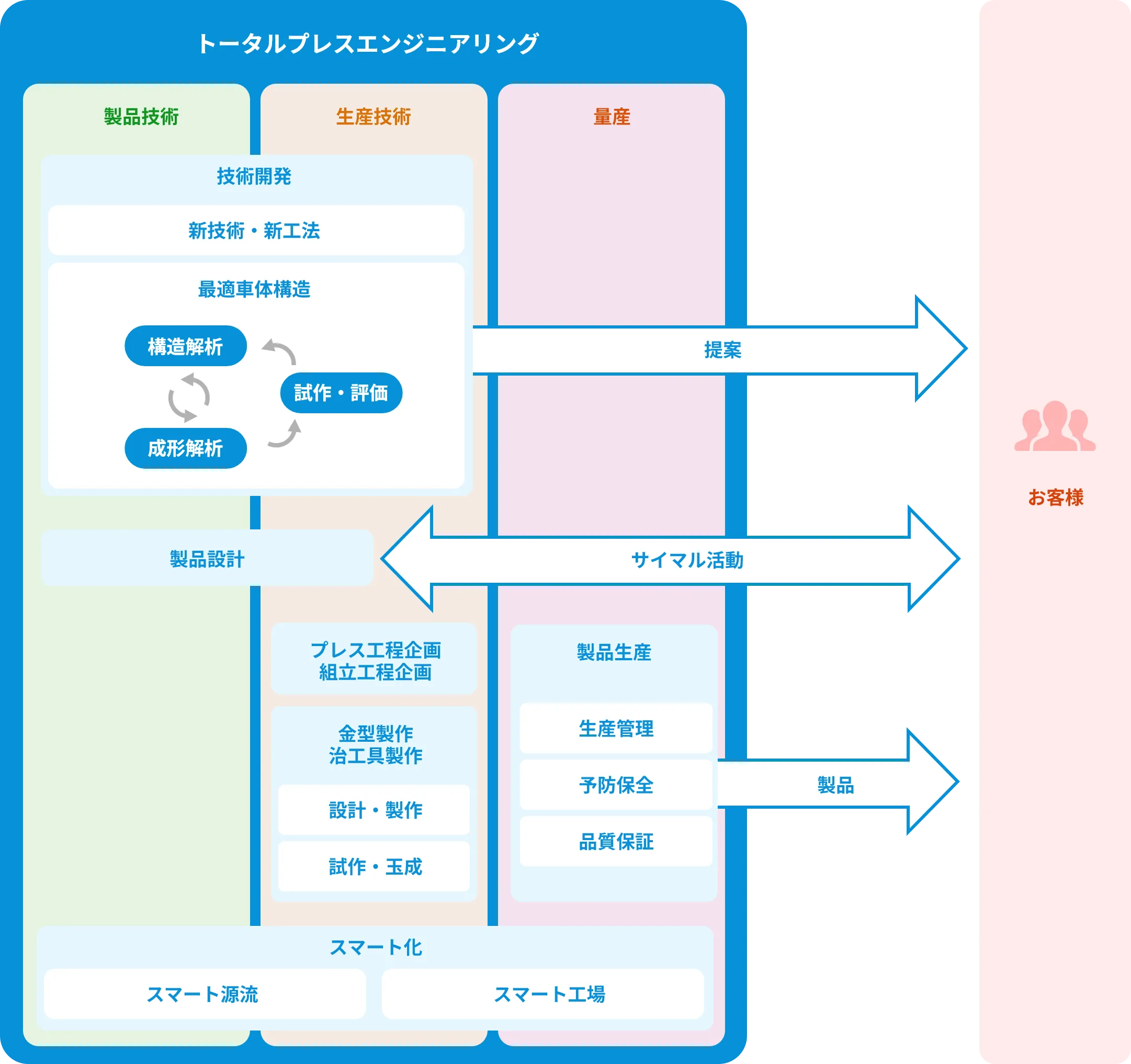

当社のトータルプレスエンジニアリングとお客様との関わりの図です。

製品構造・性能を提案する"製品技術"と、部品を作るための金型・設備を設計開発して用意する"生産技術"が一体となって新技術・新工法開発に取り組み、新しい技術をお客様に提案します。さらに構造解析と成形解析を繰り返しつつ、試作・評価も含めたサイクルを回して割り出した最適車体構造をお客様に提案しています。

また、製品技術と生産技術が一体となって製品設計に関わり、開発初期段階からお客様と一緒に製品の開発を行うサイマル活動に取り組んでいます。生産技術の中には、プレス・組立の工程を考えるプレス工程企画・組立工程企画、金型・治工具の設計・製作・試作・玉成があります。

量産では製品の生産をするために生産管理、予防保全、品質保証などの機能も使って、最終的に製品をお客様に納めています。現在はどの領域もスマート化に取り組み、源流は生産性向上とリードタイムの短縮、工場は省人化・無人化を進めて既存の技術に磨きをかけています。

生産技術

デジタル技術の活用

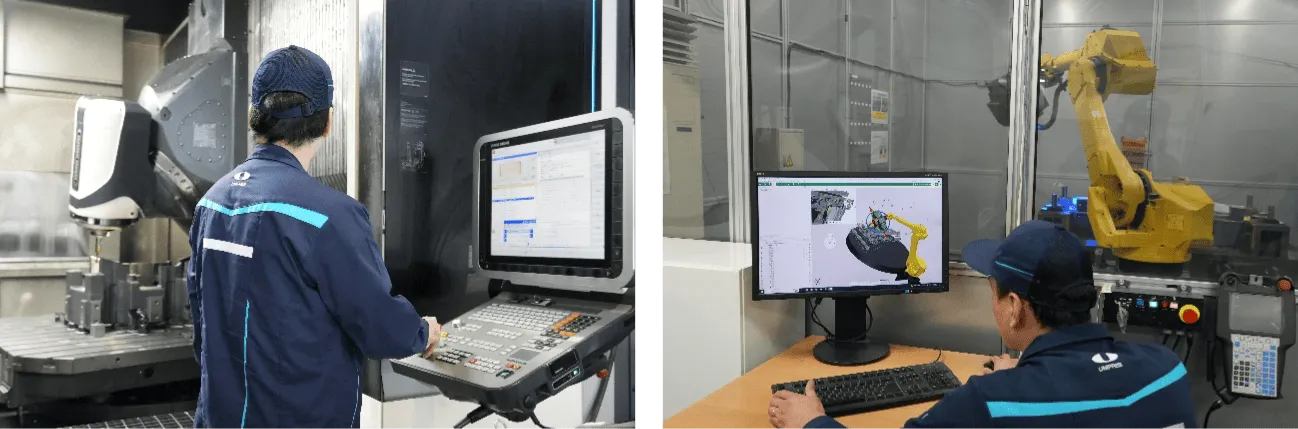

お客様の製品要件を満たした高品質な製品を作るために、デジタル技術を活用しています。独自の成形シミュレーションを駆使して開発段階から成形時の課題を確認しています。その課題を解決できる部品形状を構想し、お客様に提案して製品に織り込み、それに合わせた工法・金型仕様を設計しています。開発段階から量産時の生産を見越して最適仕様を考えることが高い品質に繋がっています。組立設備についても、実際に設備を製作する前にロボットシミュレーションを用いてデータ上で検証して生産時の課題を洗い出し、量産を見越した開発を行っています。

金型・組立設備の内製設計製作

ユニプレスでは金型も、組立設備も、自社内で設計製作が可能です。大型機械から小型機械、レーザ加工機などの多様な設備を備えている上、それらを自在に使いこなす人財が揃っています。自社で割り出した金型・組立設備の最適仕様をそのまま製作できるのは、設備と人財両方が揃っているからです。

パイロットライン

生産工場と同様の設備仕様のパイロットラインを日本国内に設け、トライアルを行ってから各国の生産工場へ展開しています。生産工場がトライアルにも参加し、量産時に発生する問題を事前に特定・解決することで、早期に高い品質の製品の量産を実現しています。

量産

UPS活動の取り組み

UPS(Unipres Production System)活動は全ての仕事のムダを発見し、仕事の仕組みを改革することで、「収益力」「競争力」のある体質を作り上げていく活動であり、1998年の合併直後からユニプレスが継続して取り組んできたものです。部品メーカーはお客様の要望どおり、品質の高い製品を効率よく作り、タイムリーに納入する必要があります。ユニプレスはこの要望を叶えるため、より高品質でより高効率での生産を目指しており、そのためのKPIを全世界の工場で共通して設定し、その達成度を工場間で競い合っています。KPIの達成のための手法もUPS活動の中で全工場共通で設定されています。KPIを達成した工場の取り組みはお手本として他の工場にも共有され、他の工場でも同じ取り組みを行うことでグループ全体のスパイラルアップを図っています。

生産を支える機能

量産を続けるために必要なのは工場だけではありません。製品の品質を高いレベルで維持する品質管理、タイムリーな納入を実現するための生産管理、過不足なく材料を購入する調達、人を支える人事、金銭の管理をする経理など、どの機能も、お客様の要望どおりの生産には不可欠です。ユニプレスは本社・源流・工場一体となったモノづくりをしています。

スマート化

スマート工場

ユニプレスは従来からUPS活動を通じて工場の原価低減を進めてきました。現在は「最少人数で運営する工場」「止まらない工場」を実現するために、工場のスマート化を進めています。ロボット化、データ収集・管理、センシング・モニタリング、AI活用や自律制御などのテクノロジーを駆使し、省人化・無人化、稼働率向上、良品率・生産性向上を進めています。

スマート源流

モノを生産するのは工場ですが、モノづくりはもっと前、開発・設計・製作といった"源流"と呼ばれる領域から始まっています。従来は業務ごとに"匠"が存在し、どの業務でも"匠の技"に頼る部分も多かったのですが、現在はスマート化を推進しています。データ収集・蓄積やAI活用による工程の企画・設計の自動化、金型設計の自動化、金型・治工具の製作における熟練作業やきつい作業の自動化、検査の自動化などに取り組み、生産性向上とリードタイムの短縮を図っています。